Il Design for Disassembly (DFD) è, e lo sarà sempre più, il fulcro per sviluppare modelli di business circolari.

La rivoluzione tecnologica e il rapido cambiamento delle tendenze imposte dal marketing hanno portato alla riduzione della durata del ciclo di vita dei prodotti e all’aumento della domanda di prodotti sempre nuovi.

È chiaro che questa tendenza non è sostenibile. Non lo è a livello ambientale, sia in termini di sfruttamento delle risorse naturali che di produzione di rifiuti. Non lo è a livello economico, soprattutto nel caso in cui manchi la possibilità di accedere al mercato di materie prime post-consumo di qualità.

Come ottenere materiale post-consumo di qualità?

Il design for Disassembly è la risposta!

È una metodologia di progettazione che, valutando caratteristiche quali forma, dimensioni, funzionalità, modularità e materiali riesce a sviluppare prodotti industriali facilmente smontabili.

Principi del Design for Disassembly

Quando si progettano prodotti con lo scopo di ottenere un facile disassemblaggio, bisogna tener conto principalmente di 3 fattori:

- Architettura

- Connessioni

- Materiali

Architettura

I progettisti dovrebbero:

- Minimizzare il numero dei componenti e materiali;

- Utilizzare le forme e le caratteristiche meccaniche dei componenti per agevolare l’assemblaggio e il disassemblaggio meccanico e non chimico;

- Utilizzare strutture composte da sotto-assiemi o parti modulari facilmente separabili;

- Massimizzare la semplicità gerarchica delle connessioni tra le parti riducendo al minimo le connessioni tra i sotto-assiemi e tra i componenti;

- Massimizzare e semplificare l’accessibilità alle componenti e materiali nocivi (da smaltire adeguatamente) e a quelli di maggior valore economico (da valorizzare tramite il riutilizzo, la rigenerazione o il riciclo);

- Minimizzare il numero dei componenti difficili da maneggiare;

- Minimizzare i movimenti necessari al disassemblaggio.

Connessioni

Gli elementi di fissaggio e i sistemi di giunzione giocano un ruolo essenziale in funzione di un più efficiente disassemblaggio, le linee guida suggeriscono di:

- Ridurre al minimo il numero e i tipi di elementi di fissaggio usati in fase di assemblaggio.

- Utilizzare sistemi di giunzione facili da rimuovere e a rapida reversibilità. Ad esempio, sono da evitare l’utilizzo di sostanza adesive o saldature con materiale aggiuntivo.

- Utilizzare sistemi di giunzione dello stesso materiale dei componenti da unire. Questo permette di evitare la loro separazione/estrazione.

- Massimizzare e facilitare l’accessibilità e la riconoscibilità dei punti di giunzione.

- Minimizzare le tipologie di utensili necessari a rimuovere i sistemi di giunzione ed evitare la necessità di intervento su più punti contemporaneamente.

La fase più dispendiosa in termini di tempo di un processo di disassemblaggio manuale è proprio la localizzazione degli elementi di fissaggio, questa rappresenta da 1/3 a 2/3 del tempo totale di smontaggio (Duflou et al. 2006; Peeters et al. 2015).

Come rendere più facile e visibile la localizzazione dei dispositivi di giunzione e di fissaggio

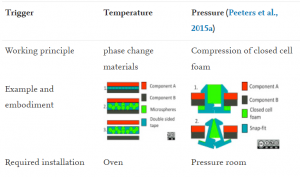

I requisiti estetici e di marketing di determinate categorie di prodotto tendono alla miniaturizzazione dei dispositivi. Per rendere più facile la localizzazione dei dispositivi di fissaggio, le ricerche su questi sistemi hanno permesso di sviluppare dispositivi sensibili a:

- TEMPERATURA: come i nastri contenenti microsfere termoplastiche espandibili (Bain e Manfre, 2006; Kawaguchi, 2004). Questi incapsulano un liquido idrocarburico il quale gassifica e si espande quando esposto al calore. Aumentando di volume, questi nastri fungono da attivatore di pressione riuscendo a separare le superfici ad esso aderenti.

- PRESSIONE: come i sistemi di giunzione dotati di una cavità che si contrare quando la pressione dell’aria circostante aumenta. Recentemente ne è stata sviluppata una seconda generazione che fa uso di una schiuma elastomerica a cellule chiuse che, grazie all’aumento di pressione, provoca una deformazione in grado di sbloccare l’interblocco geometrico di giunzione. Questa tecnologia riesce a ridurre la dimensione, conservando la robustezza (Peeters et al., 2015; Willems et al., 2007 a,b) e riducendo il tempo di smontaggio.

Ad esempio, per l’alloggiamento di una TV LCD il tempo di disassemblaggio si vede ridotto dal 70 al 90% ed il costo operativo è assunto essere il 30% del costo dello smontaggio manuale (Peeters et al.,2016).

Uno studio pubblicato sul Journal of Cleaner Production (Peeters et al., 2016) ha valutato l’impatto ambientale dell’implementazione di questi dispositivi di fissaggio in un televisore, un decoder e un laptop.

L’impatto è stato calcolato sulla base della produzione di adesivi per i sistemi sensibili alla temperatura, e della produzione di polistirolo e gomma polibutadiene per i sistemi sensibili alla pressione. I sistemi sensibili alla temperatura risultano i meno impattanti.

Materiali

Un fattore limitante nel recupero e nel riciclaggio economico di assiemi/gruppi complessi è proprio la separazione dei materiali in flussi di materiale puro. Ciò si traduce nella possibilità di ottenere materie prime post-consumo di qualità ed economicamente sostenibili. La sostenibilità economica è fortemente influenzata dai tempi di separazione per il disassemblaggio. Questi possono essere ridotti grazie a un’attenta selezione dei materiali. Ad esempio, elementi e giunzioni dello stesso materiale possono non venire smontati producendo notevoli vantaggi risparmiando sul costo e tempo di lavoro, rendendo così il riciclaggio e/o il recupero dei materiali economicamente conveniente.

In tal senso i progettisti dovrebbero:

- Minimizzare la varietà dei materiali, massimizzare la compatibilità degli stessi e preferire materiali riciclabili.

- Ad esempio, per quanto concerne la plastica, è buona prassi evitare inserti o rinforzi metallici e l’utilizzo di materiale plastico composito. Per dare maggiori rigidità al prodotto è preferibile intervenire sulla geometria dello stesso, prevedendo ad esempio diversi tipi di nervature e motivi di rinforzo che possono essere quadrati, rettangolari, romboidali, triangolari o a nido d’ape.

- Evitare o minimizzare trattamenti superficiali ed etichette adesive.

- Codificare i diversi materiali per una più facile identificazione e separazione.

La sfida dei materiali: coniugare requisiti progettuali con la sostenibilità

È chiaro che in una situazione ideale si dovrebbe usare un’unica tipologia di materiale. Ma è importante considerare le diverse prestazioni chimico-fisiche così che la scelta ricada su materiali, o su un materiale, in grado di non compromettere i requisiti strutturali del progetto. Il materiale scelto infatti deve si essere sostenibile alla fonte, ma anche durante la fase d’uso, garantendo durevolezza e adeguatezza alla funzione che dovrà svolgere.

A parità di funzione poi, è importante ragionare sul volume occupato e sul peso del prodotto. Queste caratteristiche, infatti, possono incidere sulle fasi di trasporto rendendole più o meno impattanti sull’ambiente.

La scelta dei materiali da utilizzare condiziona la fase di fine vita, non solo per il tasso di riciclabilità e circolarità del prodotto. Garantire la sostenibilità economica è fondamentale. Per riuscirci è necessario trovare materiali che siano già ampiamente utilizzati, anche in contesti diversi, così che questi possano effettivamente entrare a far parte del mercato delle materie prime riciclate.

Perché implementare le tecniche di Design for Disassembly?

Le ragioni sono numerose:

- Ridurre i rifiuti nei processi di produzione e recupero usando le tecniche DfD può ridurre significativamente i costi di produzione e consentire una maggiore efficienza tecnica.

- I principi di progettazione modulare all’interno delle tecniche DfD permettono una maggiore flessibilità durante lo sviluppo del prodotto, tempi di sviluppo più brevi e costi di sviluppo ridotti.

- L’implementazione della DfD in una specifica di progettazione permette al prodotto e ai suoi componenti di essere più adatti al riutilizzo o al riciclaggio quando ha raggiunto la fine vita, riducendo così la quantità di risorse necessarie per creare nuovi prodotti.

Ricapitolando, ottimizzare il processo di smontaggio porta a numerosi vantaggi, in quanto offre la possibilità di ridurre i tempi richiesti, di abbassare il costo delle operazioni, di diminuire il bisogno energetico annesso e di automatizzare il processo.

Un esempio concreto

Uno studio della University of Rhode Island (USA) ha analizzato la riprogettazione di una lavatrice, un frigorifero, un televisore e una caffettiera utilizzando tecniche di Design for Disassembly.

Grazie a una diversa progettazione è stato possibile ridurre il numero totale di elementi da assemblare, quindi anche il numero dei dispositivi di fissaggio, nonché la variabilità dei materiali. Per valutare le performance di disassemblaggio ed economiche, ogni elettrodomestico riprogettato è stato confrontato con il rispettivo progetto originale.

Per quanto riguarda i 3 grandi elettrodomestici, il tempo di smontaggio è stato ridotto in media del 48% e la redditività del processo è aumentata del 6%. Secondo questo studio, il miglior scenario finanziario si realizza a uno stadio prossimo, seppur non uguale, al completo smontaggio. Rimangono piccole quantità di componenti per i quali, per varie ragioni, non è economicamente interessante procedere a smontaggio e recupero.

Per quanto riguarda la caffettiera i risultati dimostrano una riduzione del tempo totale di assemblaggio da 660s a 473s. Il tempo di assemblaggio dei dispositivi di fissaggio è stato ridotto da 69 a 14 secondi. Mentre il numero di materiali diversi è diminuito da 12 a 8 ed il numero totale di elementi è passato da 84 a 58.

La riprogettazione ha ridotto inoltre il tempo di smontaggio da 333 secondi a 130 secondi con conseguente riduzione della perdita economica da 0,52$ a 0,09$. Corrispondente a una riduzione del tasso di perdita da 5,62$/ora a 2,49$/ora. I dati dello studio, pur ormai datato, mostrano come con piccoli miglioramenti del processo e delle tecnologie il disassemblaggio anche dei piccoli prodotti sia sulla soglia della convenienza economica, da aggiungersi alle componenti ambientale e sociale.

Il contributo del design for disassembly alla creazione di modelli di business sostenibili

Progettare un prodotto con un’attenzione particolare al disassemblaggio comporta una riduzione dei tempi e dei costi di disassemblaggio, ma non solo.

Avere la possibilità di separare facilmente materiali e componenti agevolerà la manutenzione, la riparazione, il recupero e il riutilizzo dei componenti e dei materiali, i quali possono entrare a far parte di nuovi cicli di vita.

I vantaggi in termini di sostenibilità saranno molteplici in quanto risulterà più conveniente, economicamente e qualitativamente, riciclare le materie prime con un conseguente notevole risparmio di risorse e produzione di rifiuti.

Ma oltre al risparmio, il design for disassembly offre considerevoli opportunità per la creazione di nuovi modelli di business sostenibili e circolari.

Grazie anche allo sviluppo di tecnologie in grado di raccogliere e gestire ingenti quantità di dati, le aziende e i consumatori stanno spostando sempre di più la loro attenzione sulle offerte di servizi piuttosto che di prodotti. L’anello di congiunzione tra tecnologie come l’Internet of Things e l’economia circolare è dato da moderni business model quali ad esempio il Pay-per-use.

Pay-per-use business model

Nei modelli di business pay-per-use il consumatore non compra né noleggia un prodotto. Bensì paga una quota commisurata all’effettivo utilizzo, consumo o rendimento. Allo scadere del contratto il consumatore può decidere di continuare a utilizzare il bene in oggetto oppure riconsegnare il bene al fornitore.

A questo punto il prodotto in questione potrà essere rimesso sul mercato a disposizione di altri utenti.

E’ qui che entra il gioco il design for disassembly.

I beni sono oggetto di usura, sia estetica che funzionale. Avere la possibilità di ripararli o ricondizionarli facilmente permette di estendere il loro ciclo di vita, guadagnando migliori prestazioni economiche e ambientali. E’ evidente che tali benefici possano essere raggiunti solo quando il modello di business è intenzionalmente progettato in tal senso.

Quali vantaggi?

Oltre ai vantaggi descritti in precedenza, vi è in questi modelli di business una moltitudine di impatti positivi per l’azienda, l’ambiente e per la società:

- Questa tipologia di business incentiva la fidelizzazione dei clienti.

- Pagando per il servizio e non per la proprietà di un bene, la responsabilità del fine vita di un prodotto rimane nelle mani del produttore/fornitore. Ciò è molto importante in relazione alla crescente responsabilità dei produttori. Avendo un controllo diretto del prodotto si ha la sicurezza che questo, dopo molteplici utilizzi, venga smaltito nella maniera corretta evitando episodi di abbandono di rifiuti o di errato conferimento in discarica piuttosto che nella raccolta differenziata;

- Il modello pay-per-use diventa uno strumento per responsabilizzare ed educare gli utenti a un consumo sostenibile.

- Uno studio pubblicato su Journal of Cleaner Production (N.M.P. Bocken et al., 2018) ha analizzato il caso HOMIE, una start-up olandese specializzata in servizi pay-per-use di elettrodomestici. Nell’ambito dello studio sono stati analizzati due campioni di utenti paganti un servizio pay-per-use di una lavatrice. I risultati suggeriscono che i modelli pay-per-use siano efficaci nel cambiare il comportamento dei consumatori, e quindi che abbiano un impatto ambientale più positivo rispetto al modello di business convenzionale orientato alla vendita del prodotto. In particolare, nei campioni oggetti di studio è stata notata una riduzione della temperatura media dei lavaggi e del numero di cicli di lavaggio, con conseguente risparmio energetico.

- Un servizio pay-per-use si presta anche alla sharing economy, riducendo così il fabbisogno totale di prodotti, beni e oggetti di vario genere.

- Permettendo di pagare il servizio fornito da un prodotto, sia esso un elettrodomestico o un passeggino ad esempio, si permette a una più amplia platea l’accesso a quei servizi che altrimenti risulterebbero troppo costosi.

Conclusioni

Dalle considerazioni svolte in questo articolo emerge l’importante ruolo economico, ambientale e sociale dei processi di progettazione di un prodotto.

La sostenibilità non può e non deve ridursi a degli sterili slogan o a scelte miopi dettate da esigenze di marketing. E’ la nave che guida e guiderà il mercato di questo millennio e per salire a bordo sarà necessario avere a disposizione gli strumenti giusti. Il design for disassembly ne è uno.

La strada da fare è ancora lunga, a tutt’oggi per determinate categorie di prodotto il disassemblaggio risulta ancora l’opzione meno conveniente (economicamente).

Servono ricerca, formazione, visione e simbiosi industriale. L’interazione tra diversi stabilimenti industriali, lo scambio di conoscenze e tecnologie, può sicuramente creare circoli virtuosi per le aziende stesse e per gli stakeholder.

Insieme a un atteggiamento proattivo all’innovazione e a una visione olistica dei sistemi produttivi, dei prodotti aziendali e dei rispettivi impatti sulla vita delle persone, le imprese potranno integrare la Sostenibilità nel loro DNA aziendale e ambire alla generazione di maggior valore economico, sociale e ambientale nel lungo periodo.

Vuoi mettere alla prova la tua Azienda con l’autovalutazione di ESIndex®?

Clicca sull’immagine qui sotto e calcola in autonomia il tuo indicatore di Sostenibilità Integrata